發表時間: 2025-01-11 16:03:02

作者: 石油化工設備維護與檢修網

瀏覽: 397

在乙烯的生產過程中,為了防止二次反應造成的乙烯、丙烯等收率過低,需要在極短時間內將由裂解爐引出的高溫裂解氣體(約750~850℃)快速冷卻至裂解反應器基本停止的溫度(約400~500℃)。

使裂解氣急冷的方法很多,最初采用比較簡單的油淬冷或水淬冷。但兩者皆存在較大的缺點,如稀釋裂解氣體、增加分離費用,結焦速度過快,影響深度裂解等。另外,使用油淬冷增加了裝置運行的風險性,水淬冷則只能將冷卻水作為污水排放,能耗高、污染大。

1973年引進的金山石化乙烯裝置(圖片來源:中國石化上海石化股份公司)

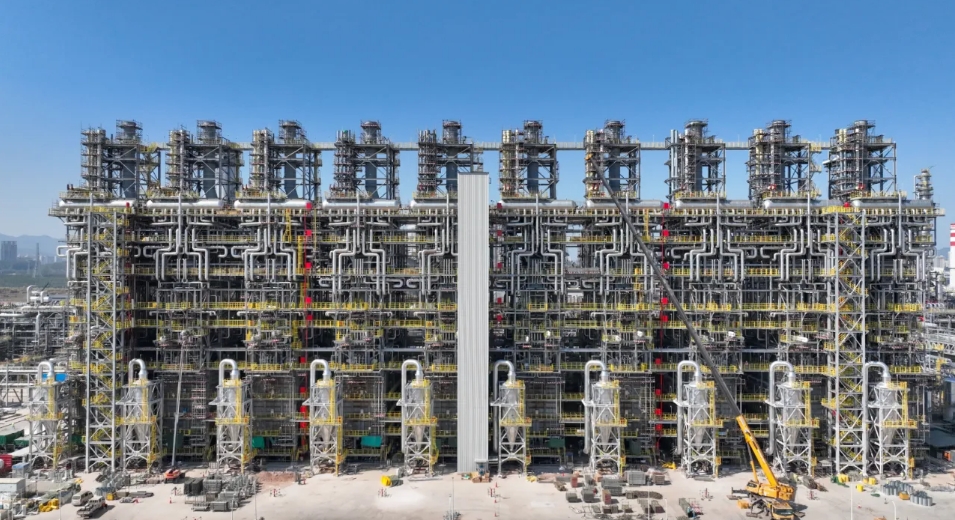

中海殼牌低碳烯烴裝置(圖片來源:https://www.cnoocshell.com)

2024年12月,埃克森美孚惠州乙烯一期項目160萬噸乙烯裝置實現中交(圖片來源:埃克森美孚中國)

從上世紀60年代以來,國外的乙烯裝置中開始采用各種形式的急冷鍋爐,即急冷換熱器,以高壓水蒸發吸熱的方法,對裂解氣進行間接冷卻。

急冷換熱器是乙烯裝置中工藝性非常強的關鍵設備。從其名稱中即可看出端倪:之所以稱為“急冷”,是因為裂解氣通過該換熱器的時間不能過長,通常的時間要求0.05s以內,如此才能抑制二次反應,同時避免總重組分和二次反應物在管壁上的沉積。

在乙烯裂解裝置中,該換熱器擔負著雙重的工藝任務:首先是裂解氣的迅速冷卻,將800℃左右的裂解氣迅速冷卻至二次反應溫度以下;同時,也將裂解氣的高位熱能進行回收,產生12.0MPa左右的高壓蒸汽。

如此的運行工藝要求,對急冷換熱器的機械結構提出了較大的挑戰。如果采用傳統型式的具有管箱、管板的熱交換器(如早期的DSG型急冷換熱器),進口處的高溫、高壓工況將使管板承受巨大的熱應力,造成管板厚度巨大。而太厚的管板,又將極大增加管板兩側的溫差應力,甚至導致厚管板因溫度梯度過大而形成橫向斷裂。

DSG型廢熱鍋爐,是一種水平型式的熱交換器,由熱交換器和汽包組成,二者用上升管和下降管連接。裂解氣走管內,管外充滿水,經熱交換后,管外產生蒸氣,并夾帶部分水上升管進入汽包,在汽包內水與水蒸氣分離,分離出來的水經下降管返回熱交換器的下部。由于在高溫高壓條件下運行,該管殼式換熱器的管板很厚,兩側受熱不均,溫差很大,熱應力也較大,故會導致管板破裂,因此必須在高溫介質入口處采取特殊的防護措施。這種型式的急冷廢熱鍋爐已逐漸淘汰。(來源:化學化工大辭典)

故而,急冷換熱器的結構設計也必須跳出傳統管殼型式,以適應復雜苛刻的工況。下面介紹幾種較為常見的急冷換熱器:

USX型夾套式急冷換熱器

斯通-韋伯斯特公司針對USC裂解爐的特點開發了兩段廢熱鍋爐,第一段為立式雙套管急冷換熱器(稱為USX),第二段為臥式列管換熱器(稱為TLX)。

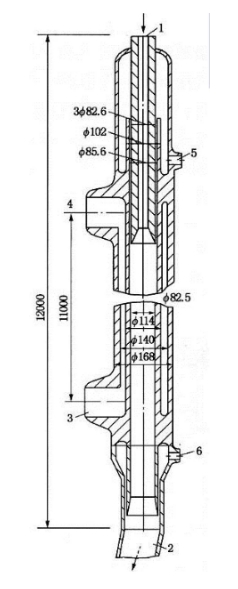

USX型急冷換熱器是一種較為簡單的結構,一般由雙套管組成,內管走裂解氣,夾套內產生約12.0MPa的高壓蒸汽。但該型式的換熱器,傳熱面積較小,在30萬噸/年的乙烯裝置中,每臺裂解爐需配備32臺急冷換熱器,投資較高。

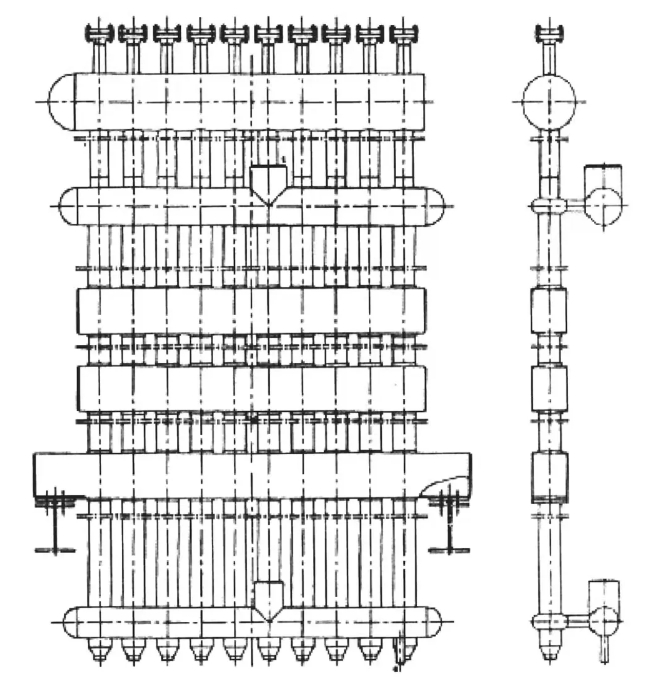

USX型急冷換熱器

Schmidt型急冷換熱器

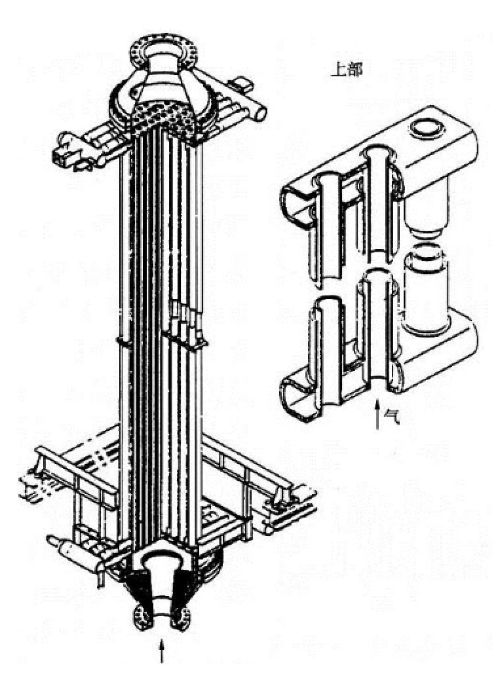

德國Schmidt公司(Frima Schmidt ScheHeissdampf-Gaselleechaft,簡稱SHG公司)自1959年開始設計一種獨特的急冷換熱器,用橢圓形集流管代替傳統管板,橢圓形集流管批次焊在一起組成上下管板,雙套管分別焊在橢圓形集流管的上下兩側,故此結構稱為“雙套管型”或“Schmidt型”(SHG型)。

在此種換熱器中,高溫裂解氣自下而上,從內管流過,冷卻水從較高位置的汽包中經過下降管進入下部橢圓集流管,然后沿著內外套管間的環形空間自下而上被加熱。所產生的高壓汽水混合物進入到上部橢圓集流管,然后通過上升管進入汽包......

從傳統的角度可以這么簡單地去理解:裂解氣走“管程”,每根管程的外面,都由另一根套管形成一個與之對應的“殼程”。上、下橢圓集流管,則形成了“殼程”集箱。

該結構的主要特點是使用橢圓形集流管代替管板,避免了厚管板結構,而橢圓集流管在運行過程中能夠吸收內、外套管的溫差應力,以保證運行過程的穩定。

“Schmidt型”換熱器因為以上優點而得到了較為普遍的應用,我國燕山、金山石化等都曾引進過這種產品。

SHG型急冷換熱器

浴缸式急冷換熱器

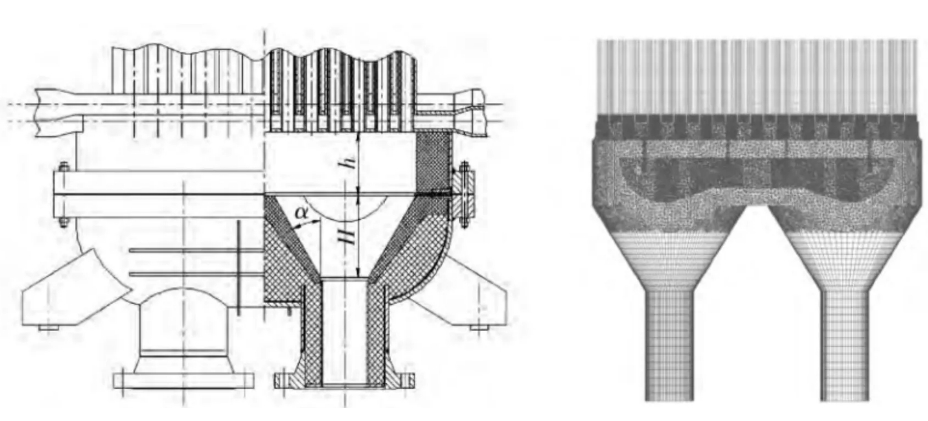

為解決傳統雙套管急冷換熱器流量分配不均勻的缺點,Schmidt與Lummus公司合作開發了“浴缸式”急冷換熱器。

此種換熱器因入口封頭結構形似浴缸而得名,其換熱單元與傳統雙套管急冷換熱器相同)。

“浴缸式”急冷換熱器在裂解氣入口處進行了改進,將傳統雙套管急冷換熱器采用的單頭進料方式改為多頭進料,一般每臺浴缸式急冷換熱器有2個或4個裂解氣入口,裂解氣入口通道設置擴壓器、分配空間、均布器等。

浴缸式急冷換熱器流道示意圖(圖片來源:孫建兵等.浴缸式急冷換熱器改造的CFD模擬及工程應用)

Borsig型急冷換熱器

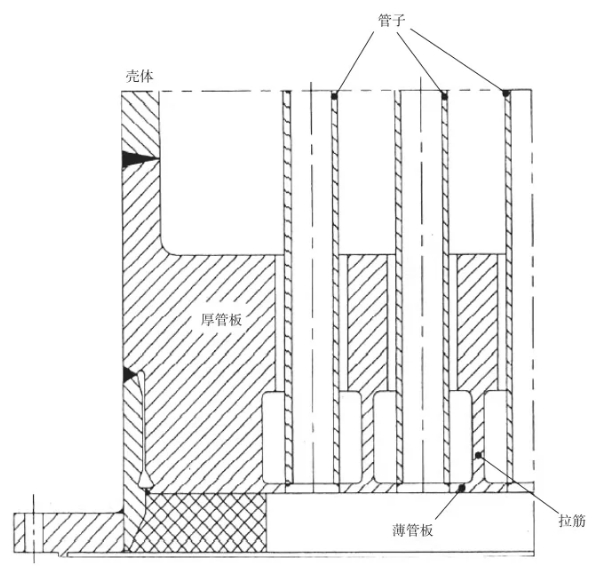

1965年,德國Borsig公司研發出了一種薄管板結構的急冷換熱器,又稱為Tunneflow型急冷換熱器。它將管板做得很薄(約15~20mm),以減少入口端管板的溫差應力,同時又在薄管板后面設置加強筋與厚管板連接。薄、厚管板的組裝結構,成功滿足了高溫氣和高壓水對管板結構的不同要求。

但該換熱器的缺點是制造難度較大,運行中不能對裂解氣側進行直接燒焦,須定期采用高壓水進行機械清焦。

薄-厚管板的組裝

三菱M-TLX型急冷換熱器

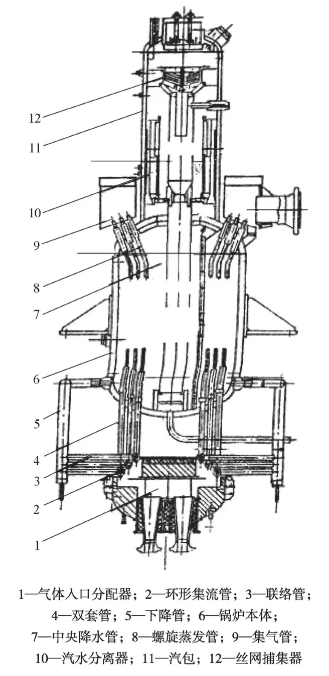

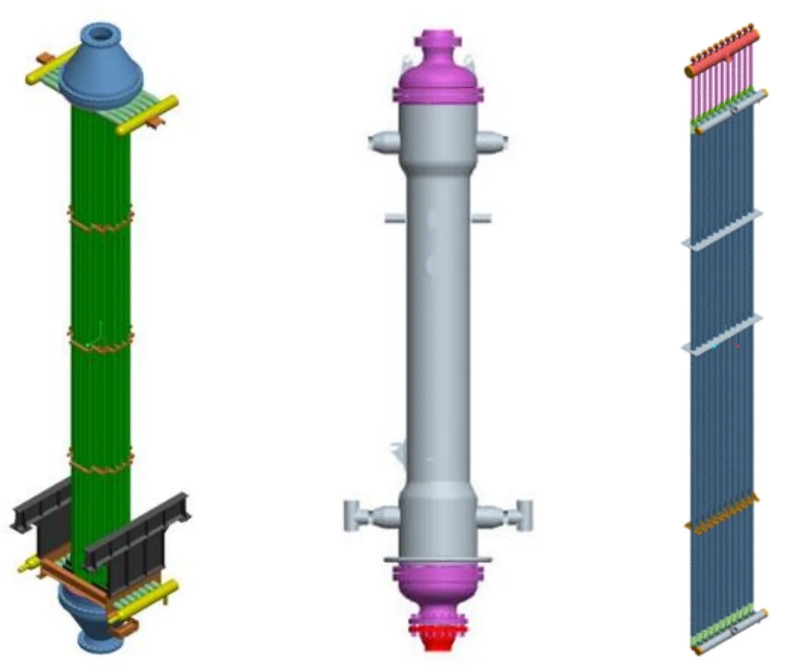

在“Schmidt”型急冷換熱器的基礎上,日本三菱重工和三菱油化聯合開發出M-TLX型急冷換熱器。

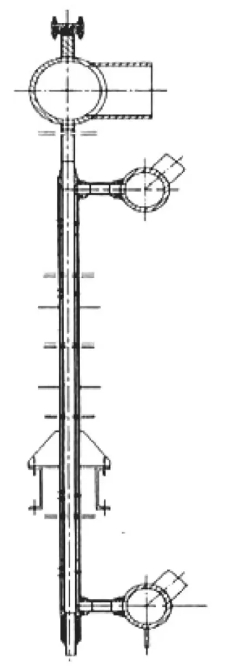

該換熱器是一個立式的、熱交換器外形的火管爐,管程通裂解氣,殼程通高壓水及蒸汽混合物。由位于上部的汽水分離汽包11、中部貫穿整個殼體的螺旋形結構的蒸發管8、下部的雙套管組4和氣體入口分配器1等組成,汽包和鍋爐結合在一起,直接置于裂解爐爐頂,使操作平臺和基礎非常簡單,并簡化了安裝工作,省工省時。

但由于該型式的急冷換熱器結構復雜,換熱部分又有高壓殼體,造價高,檢修維護困難,故而在國內鮮有應用(本文第一張圖片中,金山石化引進的便是此種技術和設備)。

OLMI急冷換熱器

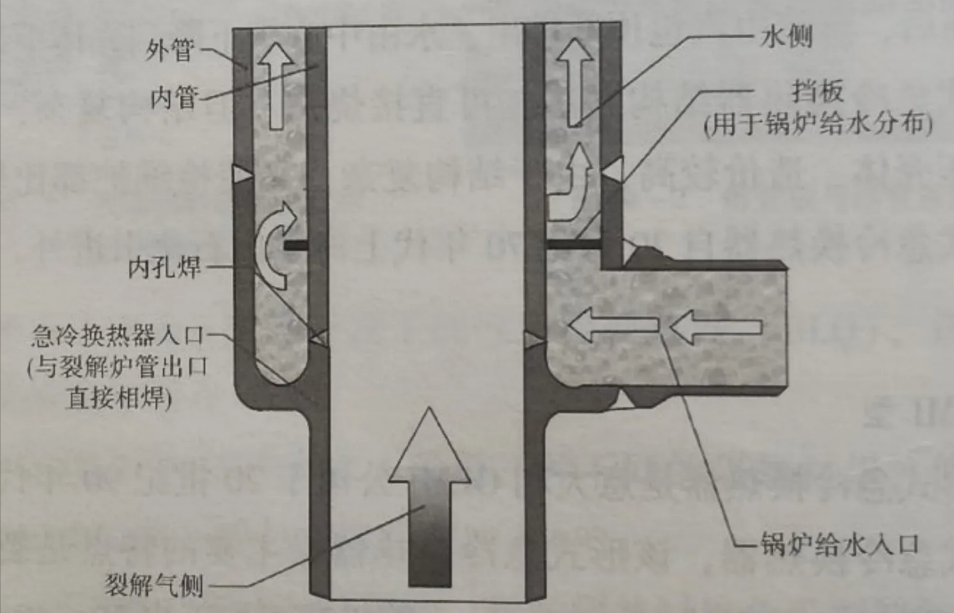

意大利的OLMI公司于20世紀90年代開發出一種薄管板急冷換熱器,管板背面加工出高凸臺,與換熱器通過內孔焊實現對接。

此種對接結構形式,可以采用100%射線檢測,有利于保證焊接質量。另外,該對接焊縫完全處于殼程水側的冷卻環境中,又避免了裂解氣的沖蝕,因此使用周期得以保證。

圖片來源:https://olmi.com

隨后,OLMI又開發了具有自身特色的線性急冷換熱器,取消了隔熱襯里保護,采用裂解氣入口與雙套管直連的形式。另外,通過選用不同的內、外管材料,解決了套管熱膨脹差的問題。

裂解氣入口與雙套管直連的形式

線性急冷換熱器

為了解決傳統雙套管急冷換熱器和Borsig型急冷換熱器入口封頭氣流返混造成裂解氣在高溫下停留時間長,以及二級急冷換熱器系統復雜,壓力降大的問題,國外乙烯專利技術商與急冷換熱器制造商聯合推出了急冷換熱器,如Borsig公司的BLQ線性急冷換熱器、KBR公司的線性急冷換熱器、Alstom公司(德國SHG公司被法國Alstom公司收購)的線性急冷換熱器等。

國內經過多年的研究,也推出了具有自主知識產權的線性急冷換熱器,并得到了大量工業應用。

線性急冷換熱器有如下工藝和結構特點:

①絕熱段停留時間短,能迅速急冷,降低了二次反應的發生;

②無裂解氣流量分配問題;

③流線形設計,不存在局部區域因返混和渦流而引起的二次反應結焦;

④大換熱管內徑,從輻射段剝落的焦塊可通過大管徑換熱管,因此無大焦塊堵塞換熱管而引起壓降突升問題;

⑤換熱面積較大,運轉周期長;

⑥線性急冷鍋爐換熱單元的布置方式與輻射段爐管構型有直接關系;

⑦在兩次離線清焦之間,具有多次運行周期的可能性;

⑧結構簡單,使得清焦比較容易。使用蒸汽-空氣進行在線燒焦,工藝間斷不超過24h。

ALSTOM線性急冷鍋爐

國內開發的線性急冷鍋爐

急冷換熱器的國產化歷程

因工藝和結構上的特殊要求,急冷換熱器一直作為特殊設備,需要從國外廠家進口,費用高,周期長。自上世紀80年代,我國燕山、齊魯、揚子、金山等成套引進30萬噸乙烯之后,我國的設計院、化機廠開始有機會接觸國外的急冷換熱器,從而進行國產化的研究、制造、替代工作。其中最具代表性的無疑是“天華院”(天華化工機械及自動化研究設計院有限公司)。

1985年,天華院作為CBL北方爐的三家開發單位之一,承擔了CBL爐對應的急冷換熱器系統的研發和設計工作,并承擔了機械制造技術支持。第一臺CBL爐采用二級急冷技術,第一急冷換熱器采用套管式(8臺),第二急冷換熱器采用臥式撓性薄管板設計(1臺)。該裝置于1988年開車成功,實現了乙烯裂解單元急冷換熱器國產化“0”的突破。隨后開發的CBL其他爐型,也仍采用二級急冷技術,不同的是第二急冷換熱器采用了上進下出的立式雙套管結構。

隨著計算機技術發展,FEA有限元分析和CFD流體動力學方法被應用到急冷換熱器的研發中,對該換熱器關鍵部件的受力情況,以及流場分布等進行研究,確定更加合理的入口段流道結構。急冷換熱器的結構得以不斷優化。

2000年,天華院開發出線性急冷換熱器,具有絕熱段停留時間短、易于多種爐型匹配、熱應力小、運轉周期長等特點,得到了較為廣泛的應用。后來,根據運行中遇到的問題,對入口錐體材料進行升級,并改善了連接結構,以降低入口連接件和換熱管熱強度。

天華院網站展示的傳統雙套管式、薄管板式急冷換熱器和線性急冷換熱器

圖片來源:http://www.thy.chemchina.com

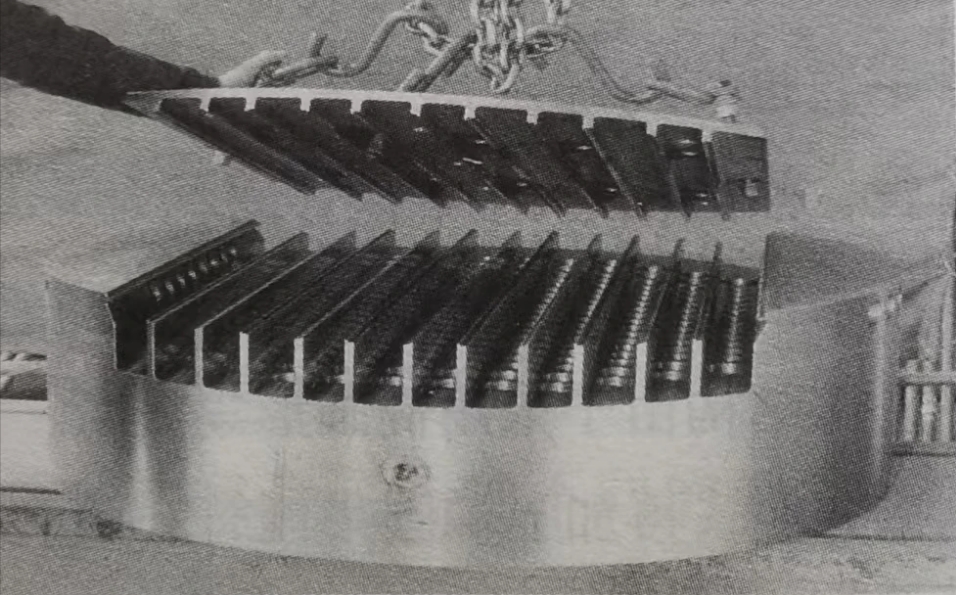

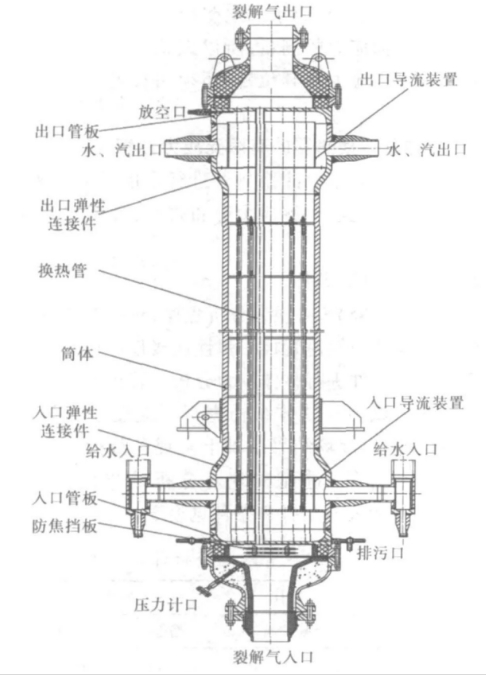

之后,天華院又研制出新型大能力急冷換熱器。該換熱器采用立式管殼式結構,處理量大,可與大處理量爐管相匹配, 既可作為大容量一級急冷換熱器使用 ,也可作為二級急冷換熱器的第一或第二急冷換熱器使用。

該急冷換熱器的主要特點有:上、下均采用撓性薄管板和彈性連接件,以有利于吸收換熱管和筒體之間的熱膨脹差,同時避免了厚管板的溫度梯度差;入口管板與換熱管的連接采用內孔焊;入口管板外表面設置耐熱合金堆焊層,對入口管板進行保護;改善了裂解氣入口流道,設置防焦擋板等。

天華院開發的新型急冷換熱器結構圖(圖片來源:李金科等.新型急冷換熱器開發)

除了天華院,就專門的化工機械制造企業而言,國內目前還有南化機、茂名重力、齊魯化機、哈爾濱鍋爐廠等單位,具有較為豐富的急冷換熱器供貨經驗。(之前曾有一家蘭州西牛,原中油集團蘭化公司化工機械廠,現在網上查詢狀態為已注銷)

茂名重力制造的急冷換熱器(圖片來源:茂名重力)